Herstellung von Metallfingerhüten

In alten Unterlagen habe ich eine Beschreibung über die Fingerhutherstellung gefunden. Vermutlich stammt diese von einem Lehrling der Fa. Gebr. Gabler, geschrieben in den 1930er Jahren. Ich finde die Beschreibung sehr interessant. Beschrieben wird nicht nur die Herstellung von Metallfingerhüten, es wird auch eingegangen auf Legierungen und die Auswirkung auf die Herstellung. Noch heute werden Fingerhüte teilweise nach der beschriebenen Methode hergestellt.

Ebenso wird auf die Herstellung von Kunststofffingerhüten eingegangen.

Fingerhüte werden in der Hauptsache aus verschiedenen Metallen hergestellt und in neuerer Zeit auch aus Kunstharz. Der Ausgangswerkstoff für alle Metallfingerhüte ist Blech von 0,28 mm Stärke, welches nicht zu hart sein darf, damit es sich gut verformen lässt.

Zur Verwendung kommen 9 verschiedene Metalle

- Stahl, ein kohlenstoffarmes und gut verformbares Eisen

- Messing, in der Zusammensetzung von 60% Kupfer und 40% Zink

- Tombak, ebenfalls eine Kupferlegierung von goldähnlicher Farbe, die aber 85% Kupfer enthält und nur 15% Zink

- Neusilber, welches aber trotz des Namens keinerlei Silber enthält, sondern gleichfalls eine Kupferlegierung ist, zusammengesetzt aus etwa 50% Kupfer, 25% Zink und 25% Nickel

- Alpaka, das ist versilbertes Neusilber

- Rein-Zink

- Rein-Aluminium

- Silber (800)

- Gold (550)

Der Ausgangswerkstoff für Kunstharzfingerhüte ist ein körniges Pulver von Polystrol-Kunstharz der Badischen Anilin- und Sodafabrik in Ludwigshafen am Rhein, welches in den verschiedensten Farben hergestellt wird.

Die Herstellungsmethode aller Metallfingerhüte ist im Wesentlichen so, dass aus einem Blechstreifen zuerst eine runde flache Scheibe ausgestanzt wird, dem durch wiederholtes Ziehen allmählich die charakteristische Becherform gegeben wird. Um den Ziehvorgang an einem einfachen Beispiel zu erläutern, stelle man sich ein Blättchen Staniol von der Umhüllung einer Schokoladentafel vor, also eine Scheibe Zinnblech von zwei Hundertstel Millimeter Dicke. Legt man dieses Blättchen auf eine Unterlage, in der sich ein Loch von etwa Fingerstärke befindet, und drückt es mit dem Finger in das Loch hinein, dann zieht sich der Blättchenrand hoch, und es entsteht ein becherförmiges Gebilde.

Ganz ähnlich ist der Ziehvorgang bei Fingerhüten: Die ausgestanzte runde Blechscheibe wird auf eine durchbohrte harte Stahlscheibe, den Ziehring, gelegt, und ein von oben kommender Stahlfinger, der Stempel, drückt die Scheibe mit einer Kraft von mehreren tausend Kilogramm in den Ring hinein, wodurch der Rand der Scheibe hochgezogen wird und ein Näpfchen entsteht. Dieser erste Ziehvorgang heißt deshalb auch der Näpfchenzug. Bis zur endgültigen Form muss das Ziehen in mehrfachen Abstufungen allmählich vorgenommen werden, weil sonst das Blech reißen würde. Es sind im Ganzen 4 Ziehvorgänge nacheinander auszuführen, wobei der Durchmesser des Bechers jedes Mal etwas kleiner und die Höhe etwas größer wird. Da das Material bei jedem Zug hart und spröde wird, ist zwischen jedem Ziehvorgang ein Ausglühen der Teile vorzunehmen, wodurch die ursprünglichen Eigenschaften des Werkstoffes wiederhergestellt werden.

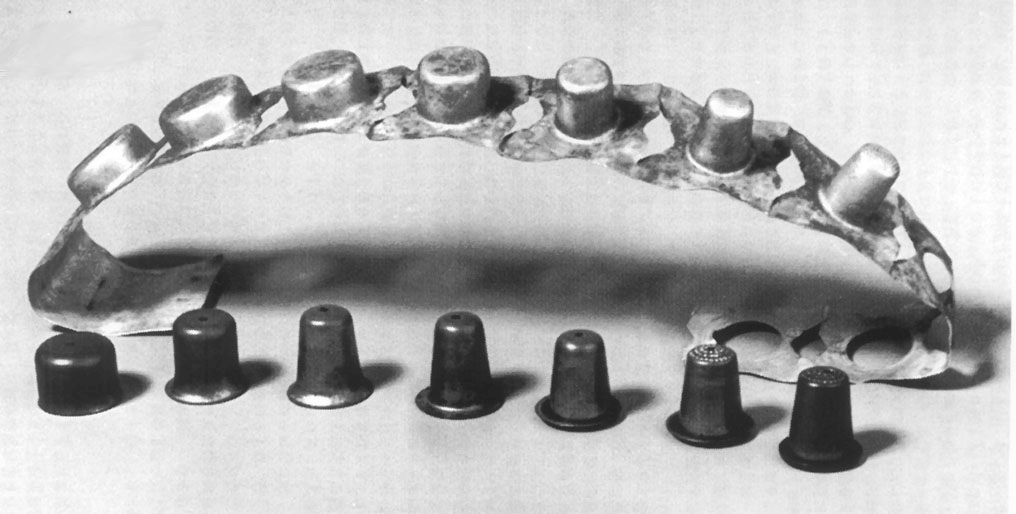

Die einzelnen Stationen bei der Herstellung eines Metallfingerhuts

Zur Anfertigung von Fingerhüten in leichter Ausführung aus leicht zu verarbeitenden unedlen Metallen sind nur zwei verschiedene Maschinen erforderlich. Auf der ersten Maschine, der sog. Stufenpresse, wird von einer Seite der Blechstreifen eingeführt, aus dem die runde Scheibe, die Platine, ausgestanzt wird. Diese durchwandert nacheinander insgesamt sieben verschiedenen Stationen, und auf jeder derselben erfolgt ein bestimmter Arbeitsvorgang, so dass schließlich auf der anderen Seite der Maschine der fast fertige Fingerhut herausfällt.

Diese Maschine arbeitet vollautomatisch und leistet in der Stunde etwa 3.600 Stück. Auf der zweiten Maschine, dem Einlaufautomaten, erfolgt dann in einem Arbeitsvorgang das Einbördeln des Randes und das Einwalzen der Löcherung auf der Mantelfläche des Fingerhuts. Als letzter Arbeitsgang ist schließlich noch das Rumpeln erforderlich: Zusammen mit Sägespänen werden die Fingerhüte in große hölzerne Trommeln gefüllt, so dass diese etwa halbvoll sind. Die Trommeln werden dann geschlossen und einige Stunden in langsame Drehung versetzt. Dabei werden die Fingerhüte tüchtig durcheinandergeschüttelt und erhalten dadurch eine schöne, glänzende Oberfläche.

Bei der schweren Ausführung von Metallfingerhüten werden diese Arbeitsgänge getrennt auf sieben verschiedenen Maschinen durchgeführt.

Wesentlich verschieden von der Fertigung aus unedlen Metallen ist die aus den edlen Metallen Silber und Gold. Mit Ausnahme des ersten Arbeitsganges, dem vorerwähnten Näpfchen Zug, werden hier alle Arbeitsgänge nach überlieferter Methode in Handarbeit ausgeführt. Als Ausgangsstoff wird nicht reines Silber oder Gold verwendet, sondern eine Legierung von 80% Silber bzw. 55% Gold und dem Rest Kupfer und Messing. Das Zusammenschmelzen der Legierungen erfolgt im eigenen Werk. Das Legieren der Edelmetalle ist nicht etwa eine Maßnahme der Sparsamkeit, sondern das Edelmetall erhält dadurch eine größere Härte und Widerstandsfähigkeit.

Kupfer z.B. ist ein verhältnismäßig weiches Metall und Zinn ist noch weicher: beides in richtigem Verhältnis gemischt ergibt aber ein ziemlich hartes und widerstandsfähiges Metall, die Bronze. Die erzenen Waffen des klassischen Altertums waren aus solcher Bronze hergestellt. Das ist also der Grund für die Legierung der Edelmetalle. Das geschmolzene Metall wird in Blöcke gegossen und dann zu Blechen von 0,3 bis 0,4 mm ausgewalzt. Diese Bleche werden sodann wie unedle Bleche weiterverarbeitet und zwar in wesentlich sorgfältigerer Weise, wozu 28 verschiedene Operationen erforderlich sind.

Edelmetall-Fingerhüte erhalten vielfach einen farbigen Emailüberzug, der von besonderen Fachkräften der Schmuckwarenindustrie in Schwäbisch Gmünd. in Handmalerei aufgebracht wird.

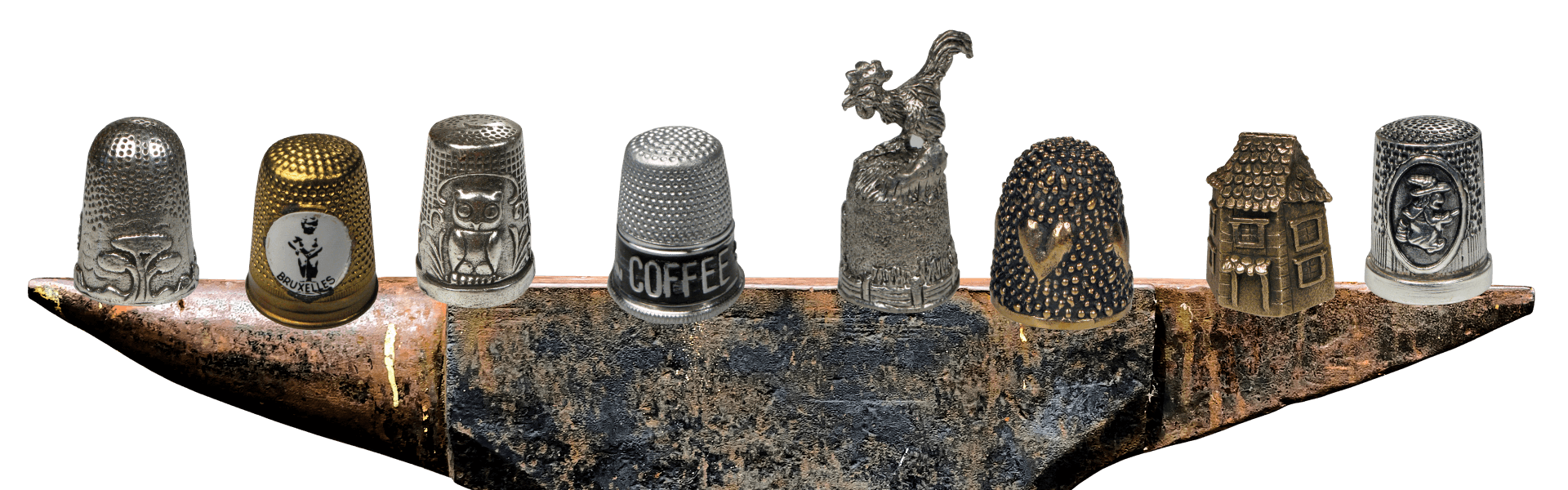

Beispiele für Fingerhüte mit Kopfstein

Eine besondere Art von Metallfingerhüten sind die mit einem Steinboden versehenen. Dieser Steinboden ist bei unechten Fingerhüten aus farbigem Glas, bei den echten Fingerhüten dagegen aus echten Halbedelsteinen.

3 Fingerhüte sogenannte Kreolen alle auch mit Kopfstein

Manche Fingerhüte erhalten keine Löcherung auf der Mantelfläche, sondern nur am Boden. Dies sind die sog. „Kreolen“, die hauptsächlich nach Schweden und Norwegen geliefert werden, weil in diesen Ländern es üblich ist, nur mit dem Boden zu nähen.

Im Gegensatz hierzu steht die Gewohnheit der Schneider, die überall nur mit der Mantelfläche nähen. Für diese werden deshalb nicht Fingerhüte, sondern Nähringe geliefert, das sind sozusagen Fingerhüte ohne Boden.

Nähring (oben offen)

Kunstharzfingerhüte können nach zwei Verfahren hergestellt werden: Im Spritzverfahren und im Pressverfahren. Die Firma Gebrüder Gabler arbeitet nur im Spritzverfahren. Aus einem Fülltrichter fällt automatisch eine genau abgemessene Menge Kunstharzpulver in eine Kammer, wo es elektrisch erhitzt und flüssig wird. Ein Kolben drückt jedes Mal diese flüssige Masse in die Spritzform, wobei jedes Mal 12 Fingerhüte gleichzeitig gespritzt werden. Die Spritzmaschine arbeitet vollautomatisch und leistet in der Stunde etwa 120 Spritzungen, liefert also stündlich 120 Dutzend Fingerhüte von fünf verschiedenen Größen, wobei die gangbarsten Größen in der Mehrzahl sind.

Die Größenbezeichnung der Fingerhüte erfolgt z.T. noch nach einem sehr alten System, von dem niemand weiß, woher es stammt; in neuerer Zeit aber erfolgt sie auch nach dem größten inneren Durchmesser in Millimetern. Die gangbarste Größe ist nach der alten Bezeichnung 15,5 mm größter Innendurchmesser. Interessant ist, dass das Verlangen nach bestimmten Größen durchaus nicht in aller Welt gleich ist: In Deutschland z.B. gehen nach Sachsen durchweg nur kleinere Nummern, nach Bayern aber nur größere Nummern. Im Ausland ist es ganz ähnlich: Hier gehen die größten Nummern nach Holland und die kleinsten nach Indien.

Es gibt noch weitere Herstellungsmethoden. Interessant hieran ist die Beschreibung durch einen Lehrling in einer Fingerhutfabrikation.

Auffallend die verwendete Bezeichnung für das obere Teil des Fingerhuts. Inzwischen hat sich hierfür eher der Begriff Kopf etabliert, daher auch die Bezeichnung Kopfstein. In dem Artikel wird immer vom Boden gesprochen, deshalb auch vom Steinboden. Was wohl die richtige Bezeichnung ist?